一、组装前核心准备工作

1、技术消化阶段

1.1、深度解读机械图纸(3D模型+2D工程图)

1.2、核对BOM清单,标记关键件(如精密导轨、伺服电机)

1.3、分析气路/电路拓扑图,预判布线难点

1.4、召开跨部门评审会(机械/电气/软件工程师协同)

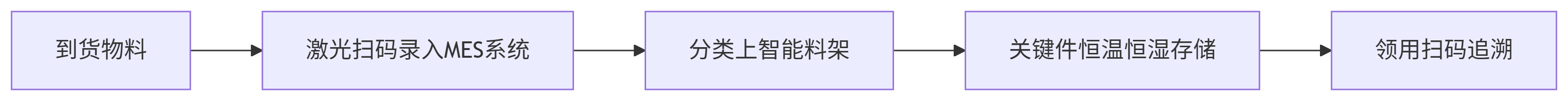

2、物料精益管理

3、定制化工装准备

3.1、模块化组装平台(带T型槽+标尺基准面)

3.2、专用吊具(针对大型焊接机架)

3.3、防静电工作站(精密电子装配区)

3.4、气动压装工具(过盈配合专用)

二、机械总装六步法

2.1、阶段1:基础机架精准定位

2.1.1、使用激光跟踪仪校准安装平面度(≤0.05mm/m)

2.1.2、地脚螺栓预紧力控制(扭矩扳手设定值±5%)

2.2、阶段2:运动模组集成

焊接框架应力消除(振动时效处理)

2.3、动力系统对接

2.3.1、伺服电机与减速机对中(千分表径向跳≤0.02mm)

2.3.2、同步带张紧力检测(频率分析仪测固有频率)

2.3.3、热装工艺应用(轴承加热至80℃压装)

三、电气布线工艺规范

| 工序 | 标准要求 | 检测工具 |

| 线缆切割 | 长度余量≥150mm | 激光测距仪 |

| 端子压接 | 拉力值≥50N | 数显拉力计 |

| 线号标识 | 热转印套管+双层防护 | 条码扫描枪 |

| 槽内布线 | 填充率≤60% | 工业内窥镜 |

| 接地系统 | 阻抗≤0.1Ω | 毫欧计 |

3.1.1、强弱电分槽布线(间距≥50mm)

3.1.2、通讯线双绞节距控制(如CAN总线30±2绞/米)

3.1.3、柔性电缆最小弯曲半径(8倍线径)

四、气动与真空系统

4.1、管路预处理

4.1.1超声波清洗内壁(去除切削油残留)

4.1.2氮气吹扫(露点≤-40℃)

4.2、密封测试流程

4.3、真空发生器选型验证(抽速曲线匹配负载)

五、整机联调黄金法则

5.1安全防护优先

5.1.1急停回路双通道认证(EN ISO 13849 PLd)

5.1.2光幕安全距离计算:S=(K×T)+C

(响应时间T需实测)

5.2分模块调试策略

5.2.1单轴运动优化

A、PID参数整定(惯量辨识→刚性表选择)

B、抑振算法激活(FFT分析共振点)

5.2.2视觉系统标定

A、9点棋盘格相机畸变校正

B、手眼矩阵求解(AX=XB模型)

5.2.3、PLC逻辑验证

5.4、全流程测试

A、空跑测试:连续8小时MTBF监测

B、带载测试:极限工况(120%设计负荷)

C、EMC测试:辐射发射≤30dBμV/m(30MHz)

六、交付文档包(Checklist)

6.1、机械精度检测报告(激光干涉仪数据)

6.2、电气安全认证(接地连续性/耐压测试)

6.3、FAT(工厂验收)视频记录

6.4、预防性维护清单(关键件更换周期)

6.5、故障树分析(FTA)图谱

七、进阶优化方向

7.1、数字孪生应用:在虚拟环境中预演装配干涉

7.2、模块化快换设计:采用EHB接口(电-液-气集成接头)

7.3、预测性维护:振动传感器+边缘计算劣化分析

A、关键警示:非标设备80%的故障源于装配环节!务必执行

B、三次确认原则:图纸→工艺卡→实物 循环验证

八、通过这套标准化流程,某新能源电池装配线项目实现:

A、组装周期缩短35%

B、一次验收合格率达98.7%

C、设备OEE提升至89%

掌握系统化装配思维,让非标设备从“能用”到“卓越”!