在3C电子、汽车零部件、医疗器械等精密制造领域,对接工装组装机器设备是实现高精度、高效率、高一致性装配的核心装备。它们如同灵巧的“机械手”与“定位专家”,确保微小、精密的零部件在组装过程中被精确地抓取、定位、对准、压合或连接。

一、定义与核心功能

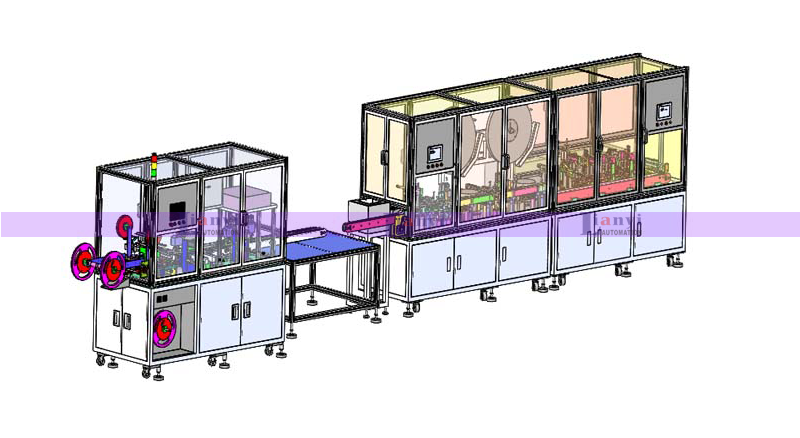

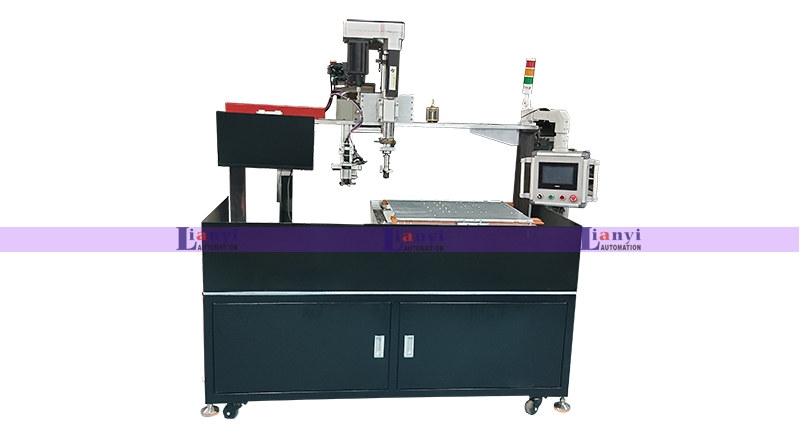

1.1、定义: 对接工装(Docking Fixture / Assembly Jig)是专为特定产品和工艺设计的精密定位、夹持和导向装置。对接工装组装机器设备则是集成了这类定制化工装,并配备执行机构(如机械手、滑台、压机)、传感系统(视觉、力觉、位置传感器)和控制系统的自动化或半自动化组装设备。

1.2、核心功能

1.2.1、精确定位: 确保被装配的多个零部件在三维空间内达到微米级的相对位置精度。

1.2.2、可靠夹持: 稳固固定零件,防止在装配过程中发生移动或变形。

1.2.3、精准导向与对接: 引导零部件(如连接器、插针、PCB板、外壳、镜头模组等)沿着预设路径精确、顺畅地完成插入、压合、贴合等动作。

1.2.4、过程控制: 集成力/位移传感器等,实时监控压装力、行程、角度等关键参数,确保装配质量。

1.2.5、防错防呆: 通过传感器和程序逻辑,防止零件漏装、错装或不到位。

二、典型应用范围

对接工装组装设备广泛应用于需要高精度、高可靠性和重复性装配的领域

2.1、3C消费电子

2.2、连接器插合: USB-C、板对板连接器(BTB)、柔性电路板(FPC/FFC)与主板的精准插拔。

2.3、摄像头模组组装: 镜头、传感器、支架的精密压合与调焦。

2.4、屏幕贴合: LCD/OLED屏幕与中框/盖板的精准贴合(尤其全自动OCA/OCR贴合设备)。

2.5、精密结构件组装: 手机中框、铰链(折叠屏)、微型马达、听筒/扬声器模组的组装与压合。

2.6、电池组装: 电池与外壳的封装、极耳焊接前的定位固定。

2.2、汽车电子

2.2.1、各类车载传感器(雷达、摄像头)、控制器(ECU)、连接器的组装与测试接口对接。

2.2.2、线束端子的压接与插接到位检测。

2.3、医疗器械:微型植入器件、精密诊断设备部件(如内窥镜镜头、传感器)、给药装置的组装。

2.4、光通信:光纤连接器(LC, SC, MTP等)的端面研磨后对接测试、插芯组装。

2.5、半导体封装测试:芯片与基板的精准拾取与放置(Die Bonding)、测试探针卡的精密对接。

三、核心优势

3.1实现超高装配精度: 定制化工装和精密运动控制结合,达到人工无法企及的微米级重复定位精度,满足日益精密的零部件装配要求。

3.2保证产品一致性与良率: 消除人工操作带来的个体差异和疲劳误差,确保每一件产品都按照相同的、最优化的参数完成装配,显著降低不良率(尤其是因错位、倾斜、受力不均导致的功能失效)。

3.3大幅提升生产效率: 自动化设备可高速、连续、稳定运行,装配节拍远超人工,尤其适合大批量生产。减少生产瓶颈,提高整体产线效率。

3.4降低人力成本与依赖: 替代熟练工从事重复、枯燥、需要高度集中注意力的精密装配工作,缓解“招工难”问题,降低长期人力成本。

3.5提升过程可控性与可追溯性: 实时监测并记录关键装配参数(力、位移、时间、视觉结果),实现装配过程数字化,便于质量追溯、工艺优化和问题分析。

3.6增强操作安全性与产品保护: 避免人工操作可能造成的静电损伤(ESD)、刮伤精密零件;将工人从可能涉及微小部件或潜在风险的操作中解放出来。

3.7提高设备/产线柔性(部分设计): 采用模块化设计、快换工装(Quick Changeover),可在较短时间内切换生产不同型号产品,适应小批量多品种需求。

四、企业引入与使用要求

成功部署和高效运行对接工装组装设备,企业需满足以下关键要求

4.1、严格的来料质量要求:被装配的零部件必须具有稳定的尺寸公差和一致性。来料波动过大会导致工装无法有效定位或装配失败,严重影响设备效率和良率。供应商质量管理至关重要。

4.2、高精度与高稳定性设备本体

4.2.1、基础平台: 设备机架、运动模组(直线电机、精密丝杠模组)需具备高刚性、低振动、优异的热稳定性和长期精度保持性。

4.2.2、执行机构: 伺服压机、电缸等需提供精确可控的力/位移输出。

4.2.3、传感系统: 力传感器、位移传感器、视觉定位系统需高精度、高响应速度、抗干扰能力强。

4.3、精密、可靠、耐用的定制化工装

4.3.1、材料: 通常选用高硬度、耐磨、低热膨胀系数的合金钢、工具钢或特殊工程塑料/陶瓷。

4.3.2、加工精度: 工装自身的加工精度(定位面、导向孔/销、基准面)必须远高于产品装配精度要求。

4.3.3、设计: 需充分考虑零件的取放便利性、防呆、防屑、散热(如需)、磨损补偿、快换接口等。良好的排屑和清洁设计对长期稳定运行很关键。

4.3.4、寿命: 需保证在计划维护周期内的高精度和可靠性,减少非计划停机。

4.4、稳定的生产环境

4.4.1、温湿度控制: 精密装配对温度波动敏感,车间需保持恒温(如23±1°C),湿度在可控范围内(通常40%-60% RH),防止材料热胀冷缩和静电。

4.4.2、洁净度: 根据产品要求,可能需要达到一定的洁净度等级(如万级、千级),防止灰尘污染影响装配(如镜头、传感器)或造成设备卡顿。

4.4.3、防振: 设备基础应稳固,必要时安装减振装置,避免环境振动影响精度。

4.4.4、气源/电源: 提供稳定、洁净的压缩空气(压力、流量、干燥度达标)和稳压电源。

4.5、专业的操作与维护团队

4.5.1、操作员: 需经过严格培训,理解设备原理、操作流程、安全规范、基本异常识别和应急处理。

4.5.2、维护工程师: 需具备机械、电气、气动、控制等多方面知识,能够进行预防性维护(定期清洁、润滑、校准、关键部件检查更换)、故障诊断与排除,以及工装的维护保养(清洁、磨损检查、精度复测)。

4.5.3、编程与调试人员(可选): 对于柔性化程度高的设备,需要人员能根据新产品调整程序、更换工装并调试参数。

4.6、完善的数据管理与分析:有效利用设备产生的装配过程数据(力-位移曲线、OK/NG结果、设备状态日志),建立数据库用于SPC过程监控、质量追溯、工艺优化和设备效能(OEE)分析。

4.7、可靠的供应商支持

4.7.1、设备供应商需提供详尽的技术文档、操作维护手册。

4.7.2、提供及时有效的售后服务和技术支持(现场或远程)。

4.7.3、能根据产品迭代提供工装的升级改造服务。

对接工装组装机器设备是现代精密制造业不可或缺的“精准之手”和“品质守护者”。它们通过高度定制化的工装与自动化技术的完美结合,解决了复杂微小零部件装配的精度、效率和一致性的核心难题。虽然其引入和使用对企业的基础条件(来料、环境、人员、管理)提出了较高要求,但其带来的品质飞跃、效率提升、成本优化和竞争力增强是显而易见的。投资并管理好这类设备,是企业迈向高端制造、实现智能制造转型的关键一步。选择技术实力强、服务可靠的设备供应商,并与他们建立紧密的合作关系,是确保设备长期高效稳定运行、最大化投资回报的重要保障。