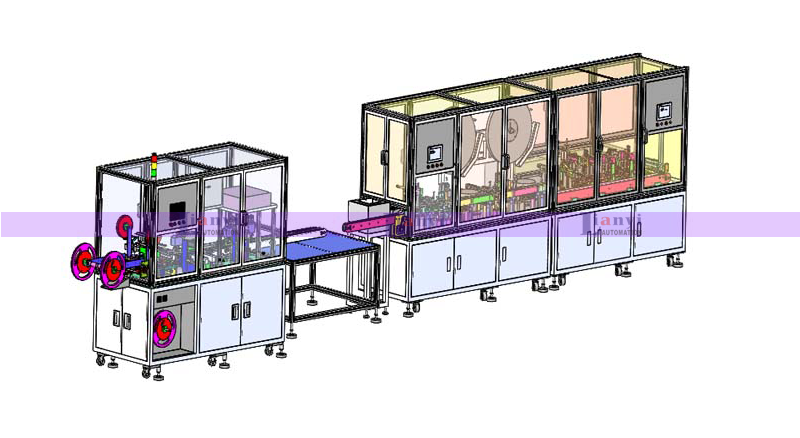

全自动组装和包装生产线是现代制造业中重要的自动化设备,广泛应用于电子、食品、医药、化妆品等行业。它主要由多个组成部分协同工作,通过精确的控制和高效的流程设计,实现产品的自动组装、检测和包装。以下介绍全自动组装和包装生产线的组成部分以及工作原理。

一、全自动组装生产线的组成部分

1、料仓与供料系统:料仓用于存放待组装的零部件,供料系统则负责将零部件从料仓中取出并输送到组装线上。供料系统通常包括振动盘、输送带等设备。

2、组装机械臂或机器人:组装机械臂是组装线的核心部件,负责执行具体的组装操作。它可以是一个或多自由度的机械臂,或者专门定制的自动化机器人。

3、定位系统:定位系统确保零部件在组装过程中准确定位,通常包括各种夹具、定位销、传感器等。

4、控制系统:控制系统是组装线的指挥中心,由PLC、工业计算机、编程器等组成,负责对整个组装过程进行控制和调度。

5、传感器与检测系统:传感器用于检测组装过程中的各种参数,如零部件的位置、速度、角度等,检测系统则用于确保组装质量,如视觉检测系统、尺寸检测设备等。

6、人机界面(HMI):人机界面允许操作人员与组装线进行交互,进行参数设置、监控运行状态、故障排查等。

7、安全防护系统:包括紧急停止按钮、防护围栏、安全光栅等,确保操作人员的安全。

二、全自动包装生产线的组成部分

1、自动供袋系统:用于将包装袋自动输送到包装位置,通常包括料袋仓库、输送带等。

2、充填机械:根据产品的特性,充填机械可以是液体充填机、粉体充填机、颗粒充填机等,用于将产品充填到包装袋中。

3、封口机械:封口机械负责将充填后的包装袋进行封口,常见的封口方式有热封、冷封、超声波封等。

4、打印与标识系统:用于在包装袋上打印生产日期、批号、二维码等信息,以及进行产品的标识。

5、输送与码垛系统:将包装后的产品输送到指定位置,并进行码垛,方便后续的存储和运输。

6、检测系统:对包装质量进行检测,如重量检测、外观检测等,确保产品质量。

7、控制系统:与组装线类似,包装线的控制系统负责整个包装过程的自动控制。

三、全自动组装和包装生产线的工作原理

全自动组装和包装生产线的工作原理可以概括为以下几个步骤:

1、料件供料:供料系统从料仓中取出零部件,通过输送带、振动盘等设备将它们输送到组装线的起始位置。

2、组装操作:组装机械臂或机器人根据控制系统的指令,精确抓取零部件,并通过定位系统将其放置在正确的位置。组装过程中,传感器和检测系统会实时监控组装质量,确保产品符合标准。

3、检测与调试:组装完成后,产品会经过检测系统进行检查,如尺寸检测、功能测试等,确保产品的质量和性能。

4、自动包装:经过检测的产品进入包装线,自动供袋系统将包装袋输送到充填机械的位置,充填机械将产品充填到包装袋中。

5、封口与标识:充填后的包装袋经过封口机械进行封口,然后在打印与标识系统中打印相关信息。

6、输送与码垛:完成包装的产品通过输送系统送到码垛位置,码垛机械臂将产品整齐码垛,便于存储和运输。

7、质量控制与反馈:整个生产过程中,控制系统会收集来自传感器和检测系统的数据,进行质量控制和分析,并根据反馈调整生产参数。

全自动组装和包装生产线的实施,大大提高了生产效率,减少了人力成本,同时也保证了产品质量的一致性和稳定性。随着科技的不断发展,全自动组装和包装生产线的功能和性能也在不断提升,成为推动制造业自动化、智能化的重要力量。