首页 > 自动组装设备 > 电池弹簧片自动装配机 >

产品分类:电池弹簧片自动装配机

点击次数:次

上架时间:2025-07-17

全国服务热线:18665163597

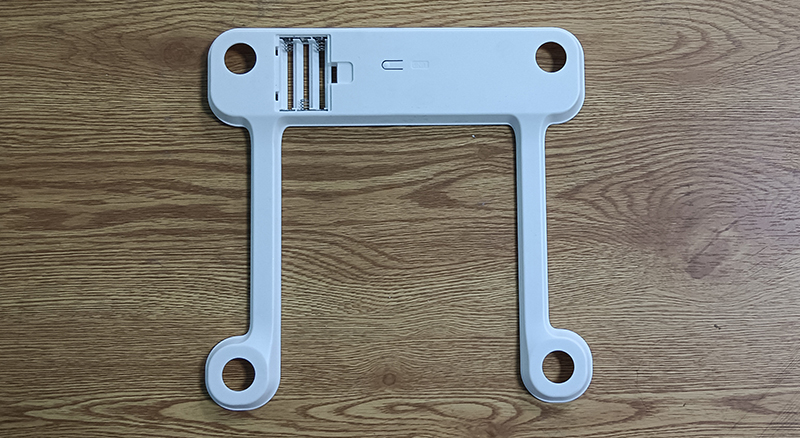

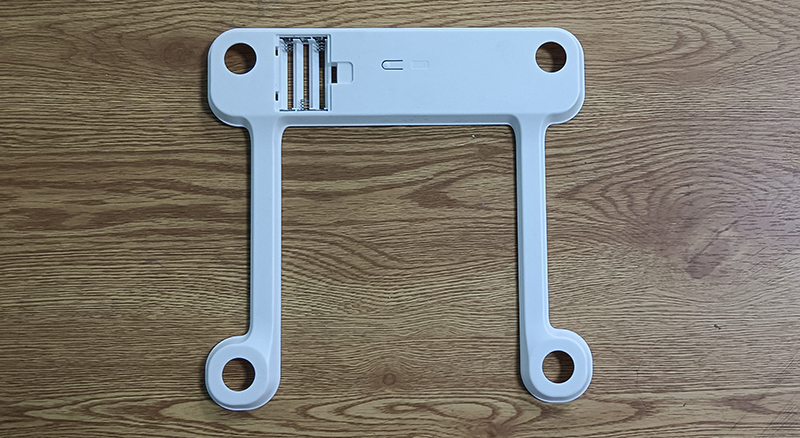

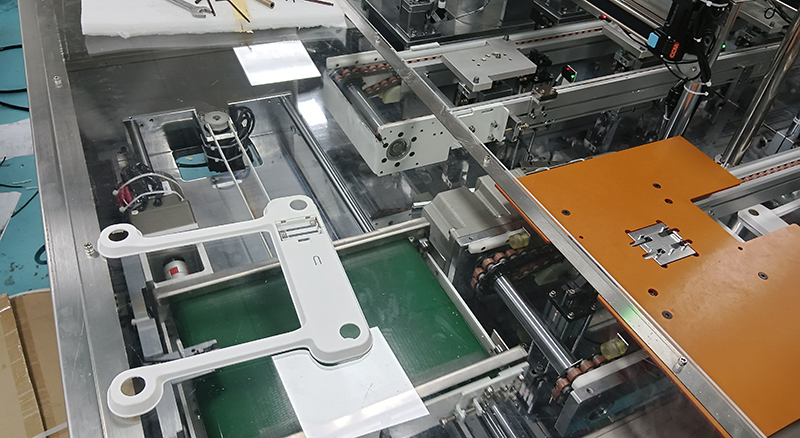

产品简介: 本设备专为人体秤生产线上 底壳工位的电池弹片(正负极接触片)自动化装配 而设计,旨在解决传统人工装配效率低、一致性差的问题。

我要询价产品描述

本设备专为人体秤生产线上底壳工位的电池弹片(正负极接触片)自动化装配而设计,旨在解决传统人工装配效率低、一致性差的问题。

一、人体秤电池弹片自动组装设备设计目的

1、精准定位装配:针对底壳结构(如电池仓凹槽、PCB预装孔位)实现弹片的毫米级精准定位,避免因人工对位偏差导致的接触不良或干涉。

2、提升装配效率:实现单台设备 ≥ 15 秒/件的装配节拍(视弹片类型而定),满足年产百万级人体秤的产能需求。

3、保障质量一致性:通过力控压装(0.5~5N 可调)与实时检测,确保弹片装配高度、倾角、压力符合工艺标准,消除虚焊、变形、反装等缺陷。

4、兼容多型号生产:模块化设计支持快速换型,适配不同底壳尺寸(如圆形/方形秤)及弹片类型(弹簧片、镍片、镀金铜片)。

5、降低人工依赖:替代高重复性人工操作,减少因弹片锐边导致的工伤风险及人力成本。

二、人体秤电池弹片自动组装设备工作原理

1、弹片自动上料与分选

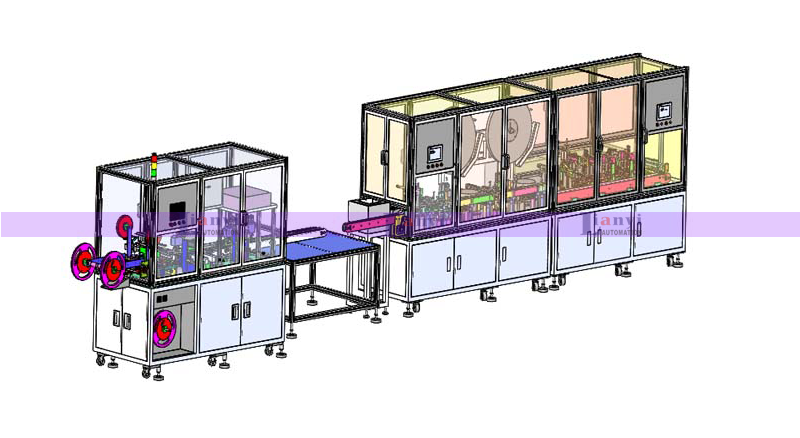

1.1、正/负极/双联弹片供料: 振动盘通过电磁振动将杂乱堆叠的弹片自动整理、定向排列,并按设定方向、姿态有序输出;卷料送料器则用于卷装弹片的连续剥离与送进。

1.2、姿态识别与分选 (可选): 精密传感器可能用于检测弹片姿态是否正确(如方向、正反面),剔除不符合要求的弹片。

2、弹片精确抓取与定位

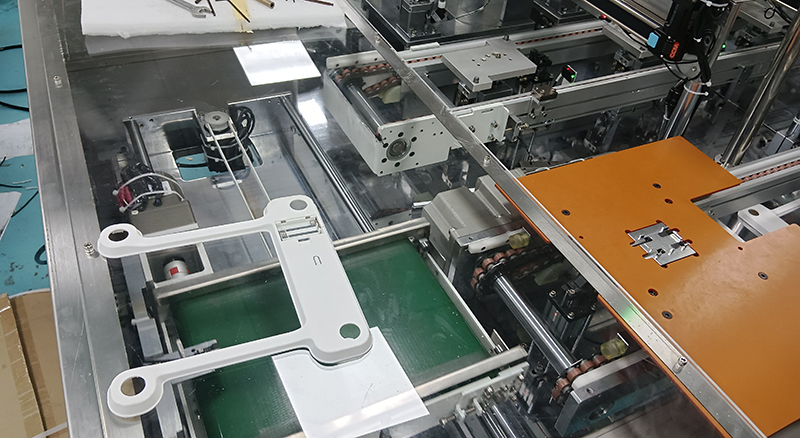

2.1、专用的取放机构,根据程序设定,分别从正负极供料通道抓取单个弹片。

2.2、抓取机构将弹片精确地搬运到人体秤工件(通常是装配有电池盒或PCB板的秤体/底壳)的预定安装位置上方。

2.3、工件定位与固定:人体秤工件通过传送带、转盘或工装夹具输送到组装工位,并被精确定位和可靠夹紧固定,确保组装基准稳定。

2.4、弹片压装/焊接:压装(机械固定): 对于依靠过盈配合或卡扣结构固定的弹片,压装头(通常为定制形状)在精密伺服电机或气缸的驱动下,以预设的、可控制的压力(Force)和行程(Stroke)将弹片压入电池盒上的对应卡槽/孔位。力位移监控确保压装到位且无损伤。

三、人体秤电池弹片自动组装设备使用要求

3.1、电源:AC 220V±10% / 50Hz,接地电阻 ≤4Ω,峰值功率 ≤3kW

3.2、气源:干燥压缩空气 0.5~0.7MPa,含油量 ≤0.01ppm,需配置三联件(过滤/调压/润滑)

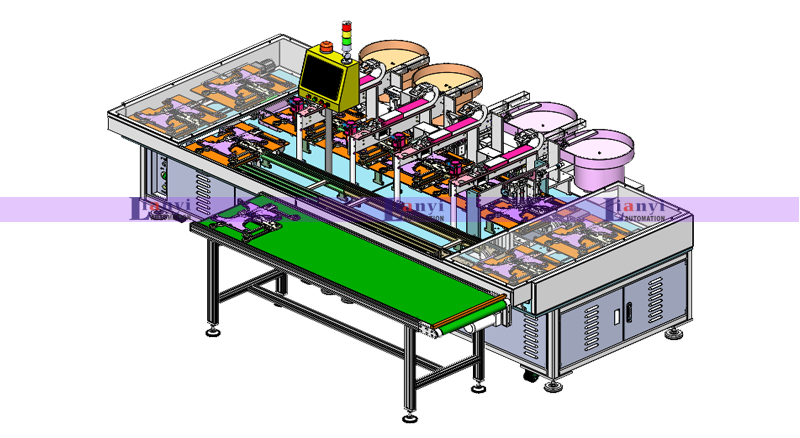

3.3、设备规格:长*宽*高:3260mm*2480mm*1855mm,操作维护通道宽度 ≥0.8m

3.4、物料规范

3.4.1、底壳:尺寸公差 ±0.2mm,定位孔/电池仓位置度误差 ≤0.15mm

3.4.2、弹片:来料需符合《弹片技术规范》(如厚度 0.2±0.02mm,表面无氧化、油污)

3.4.3、包装:弹片建议卷带包装或定向料盘,散料需经振动盘预处理

3.5、操作与维护

3.5.1、操作流程:开机自检 → 选择产品型号 → 启动自动模式 → 监控运行状态(HMI界面)

3.5.2、换型时调用预存程序,更换定位治具(≤5分钟)

3.6、日常维护

3.6.1、每日:清洁吸嘴/夹具,检查传感器灵敏度

3.6.2、每月:润滑直线导轨,校准视觉系统

3.7、安全规范

3.7.1、设备运行时禁止打开防护光栅(安全等级 PLd)

3.7.2、急停按钮触发后需手动复位

本设备实现人体秤底壳电池弹片 “零缺陷”自动化装配,助力客户提升产品可靠性并降低单件成本 30% 以上。

上一篇:电池盒自动装配电池片喇叭设备

下一篇:返回列表

最新产品

最新新闻

- 浅谈O型密封圈自动装配设备定制的设计2025-10-13

- 联翊公司2025年国庆节、中秋节--双节放2025-09-30

- 浅谈:金属配件自动化组装生产线的设计目2025-09-16

- 止液调节器自动化组装设备的设计目的和2025-09-10

- 浅谈:水龙头产品从配件通过自动化设备装2025-08-01

- 浅谈:浸润型非标自动化设备的应用范围以2025-08-01

- 浅谈:对接工装组装机器设备的应用范围,优2025-07-29

- 浅谈:3c消费类电子的非标自动化设备的介2025-07-29

- 浅述非标自动化设备组装实战指南2025-07-21

- 浅谈O形圈安装自动化设备:设计原理、用2025-06-25