产品分类:非标自动组装设备

点击次数:次

上架时间:2025-09-06

全国服务热线:18665163597

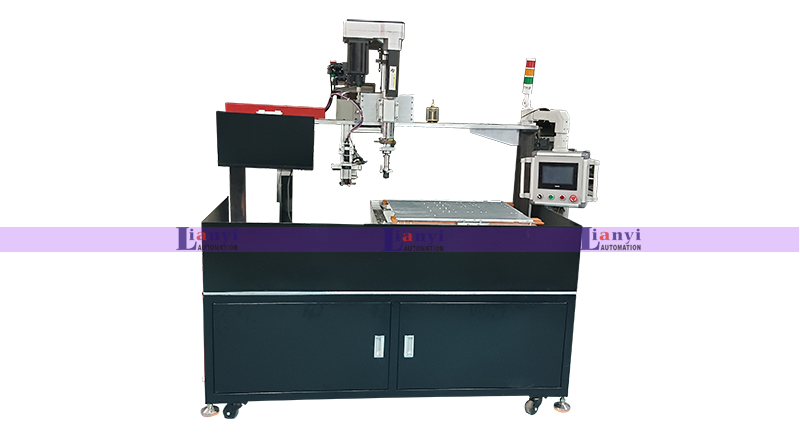

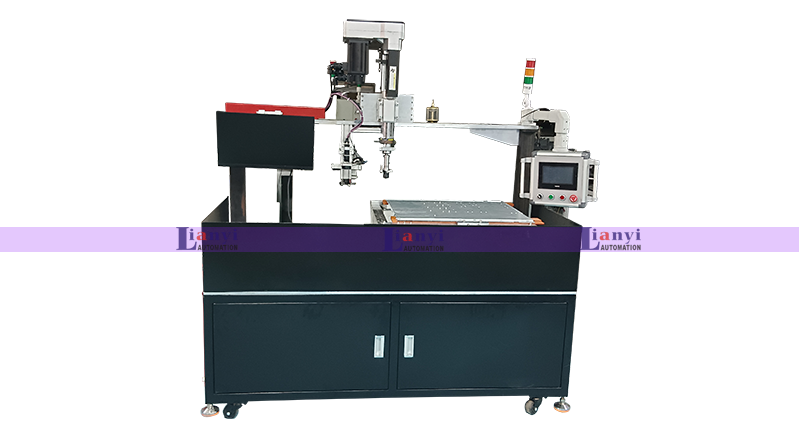

产品简介: 非标定制自动攻牙(钻孔)机,是专为特定金属板加工需求而设计的自动化设备。它集成了钻孔、攻牙(丝)功能,通过数控系统精确控制,旨在实现高效率、高精度、高一致性的加工,大幅替代传统手工作业,尤其适用于多品种、小批量的柔性生产需求。

我要询价产品描述

非标定制自动攻牙(钻孔)机,是专为特定金属板加工需求而设计的自动化设备。它集成了钻孔、攻牙(丝)功能,通过数控系统精确控制,旨在实现高效率、高精度、高一致性的加工,大幅替代传统手工作业,尤其适用于多品种、小批量的柔性生产需求。

一、设计要求

非标定制设备的核心在于“量身定做”,因此在设计前必须明确以下要求:

1.1、加工对象需求分析:

1.1.1、材料类型: 明确需加工的金属板材种类(如不锈钢、铝合金、碳钢、铜等),其硬度、韧性直接影响主轴功率和刀具选型。

1.1.2、板材尺寸: 最大和最小加工板材的长、宽、高(厚度),这是确定设备工作台尺寸和有效行程(X, Y, Z轴)的核心依据。

1.1.3、孔与螺纹规格: 需加工的孔径范围(如Φ2.0 - Φ10.0mm)、攻牙规格(如M3-M8)、孔深要求、孔位精度(±0.05mm)及螺纹精度等级(如6H)。

1.1.4、加工节拍: 期望的单孔加工时间或整板加工时间,是决定设备运动速度和换刀方式(是否需刀库)的关键。

1.2、自动化与效率要求:

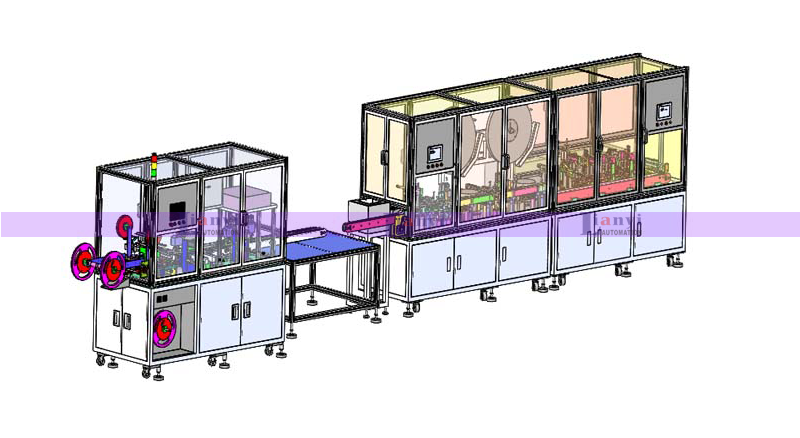

1.2.1、上/下料方式: 人工上下料、料仓自动供料、还是搭配工业机器人或桁架机械手实现全自动流水线作业。

1.2.2、定位与夹紧: 采用气动/液压夹具、真空吸附平台或专用工装夹具,确保加工过程中板材稳固、无位移。

1.2.3、刀具管理: 是否需要自动换刀装置(刀库),以实现多种规格孔和螺纹的连续加工。

1.3、控制系统与软件:

1.3.1、数控系统: 选用成熟稳定的品牌(如西门子、发那科、三菱或国产高端系统),支持标准G代码,并具备用户友好的交互界面。

1.3.2、编程方式: 支持CAD/CAM图纸直接导入、离线编程,或教导式编程,降低操作难度。

1.3.3、数据处理: 可存储多组加工程序,方便不同产品的快速切换。

1.4、刚性、精度与稳定性:

1.4.1、机身结构: 采用优质铸铁或焊接后经去应力退火处理的钢结构,保证高刚性和吸震性,确保长期加工精度稳定。

1.4.2、核心部件: 高精度丝杠/直线导轨、伺服电机、精密主轴(可选变频或伺服主轴,需具备正反转功能用于攻牙)是保证精度的基石。

1.4.3、精度指标: 明确定位精度(如±0.02mm)、重复定位精度(如±0.01mm)。

1.5、安全与防护:

1.5.1、安全标准: 设计必须符合机械安全标准(如GB/T 15706、CE标准)。

1.5.2、防护措施: 全封闭或半封闭防护罩、安全光栅/光幕、紧急停止按钮、主轴过载保护、断刀检测等。

1.6、人机工程与维护:

1.6.1、操作界面: 触摸屏人机界面(HMI),显示直观,参数设置方便。

1.6.2、维护便利性: 设备应便于排屑(安装螺旋排屑器或链条式排屑机)、冷却液更换、以及日常的润滑和维护。

二、设备主要结构组成

一台典型的多头自动攻牙(钻孔)机通常由以下几大系统构成:

2.1、机身底座(Base): 设备的基础,承载所有部件,要求具有极高的稳定性和抗震性。

2.2、运动系统(Motion System):三轴模组: 通常采用龙门式或动柱式结构。由高刚性铝型材或铸铁件、精密滚珠丝杠、直线导轨及伺服电机组成,实现刀具在X、Y、Z三个方向的精确定位运动。

2.3、动力头(动力系统 - Power System):

2.3.1、主轴单元: 核心加工部件。通常采用高转速伺服电机主轴或变频电机,具备正反转功能和无级调速,以适配钻孔和攻牙的不同转速和扭矩需求。

2.3.2、刀柄接口: 常用ER collet夹头或专用攻牙夹头,并配备吹气功能,清洁刀柄锥孔。

2.4、夹具系统(Fixturing System):

2.4.1、工作台: 通常为T型槽台面或模块化孔系台面,方便安装夹具。

2.4.2、夹紧装置: 根据板材形状定制的气动、液压或手动夹具,确保工件紧固、不变形。

2.5、控制系统(Control System):

2.5.1、CNC数控系统: 设备的大脑,处理代码、发送指令。

2.5.2、电气柜: 内置伺服驱动器、PLC(可编程逻辑控制器)、断路器、接触器等电气元件。

2.5.3、人机界面(HMI): 工业触摸屏,用于程序输入、参数设置、状态监控和手动操作。

2.6、辅助系统(Auxiliary System):

2.6.1、冷却润滑系统: 包括冷却液箱、泵、管道和喷嘴,对刀具和工件进行冷却和润滑,提高刀具寿命和加工质量(攻牙尤其需要)。

2.6.2、排屑系统: 螺旋排屑器将铁屑从工作区排出,并收集到集屑车中,保持工作区清洁。

2.6.3、安全防护系统: 防护罩、安全门锁、紧急停止按钮、声光报警器等。

三、使用注意事项

正确的操作和维护是保证设备长期稳定运行和人员安全的关键。

3.1、操作前准备:

3.1.1、培训上岗: 操作人员必须经过严格培训,熟悉设备性能、操作流程和紧急情况处理方法。

3.1.2、安全检查: 每日开机前检查气压、电压是否稳定;检查冷却液、润滑油液位是否正常;检查刀具是否完好、安装牢固;确保安全防护装置有效。

3.1.3、程序验证: 新程序必须先在“模拟模式”下进行验证,或在废料上试运行,确认无误后再正式加工。

3.2、操作过程中:

3.2.1、严禁违章: 设备运行时,严禁将身体任何部位伸入防护罩内;严禁在运行时进行装夹、测量或清扫等操作。

3.2.2、集中注意力: 操作人员应密切关注设备运行状态,听有无异常噪音,看有无异常振动或烟雾。

3.2.3、正确装夹: 确保工件已牢固夹紧,定位准确,防止加工中松动导致打刀或工件飞出。

3.3、刀具与参数:

3.3.1、正确选刀: 根据加工材料、孔径、牙型选择合适的钻头和丝锥。

3.3.2、合理参数: 严格按工艺要求设置主轴转速、进给速度。通常攻牙速度低于钻孔速度,且进给需与螺距精确匹配(刚性攻牙需伺服主轴实现)。

3.3.3、定期检查: 及时更换磨损或崩刃的刀具,避免加工废品或损坏设备。

3.4、维护与保养:

3.4.1、日常保养: 每日工作结束后,清理设备内的铁屑和污垢,擦拭导轨和丝杠,并按要求添加润滑油。

3.4.2、定期保养: 按照设备手册要求,定期更换冷却液、润滑油,检查电气连接和气路密封性,对传动系统进行精度校准。

3.5、故障处理:

3.5.1、发生任何异常,应立即按下急停按钮,并通知专业维修人员处理。

3.5.2、不可在未知原因的情况下强行启动设备。

非标定制自动攻牙(钻孔)机是现代智能制造中的重要一环。其成功依赖于前期详尽的需求沟通、中期的严谨设计和制造,以及后期规范的操作与维护。只有将设计、硬件和人为因素三者完美结合,才能最大限度地发挥其高效、精准、稳定的优势,为企业创造价值。

上一篇:金属片自动贴片裁切设备

下一篇:返回列表

最新产品

最新新闻

- 浅谈O型密封圈自动装配设备定制的设计2025-10-13

- 联翊公司2025年国庆节、中秋节--双节放2025-09-30

- 浅谈:金属配件自动化组装生产线的设计目2025-09-16

- 止液调节器自动化组装设备的设计目的和2025-09-10

- 浅谈:水龙头产品从配件通过自动化设备装2025-08-01

- 浅谈:浸润型非标自动化设备的应用范围以2025-08-01

- 浅谈:对接工装组装机器设备的应用范围,优2025-07-29

- 浅谈:3c消费类电子的非标自动化设备的介2025-07-29

- 浅述非标自动化设备组装实战指南2025-07-21

- 浅谈O形圈安装自动化设备:设计原理、用2025-06-25