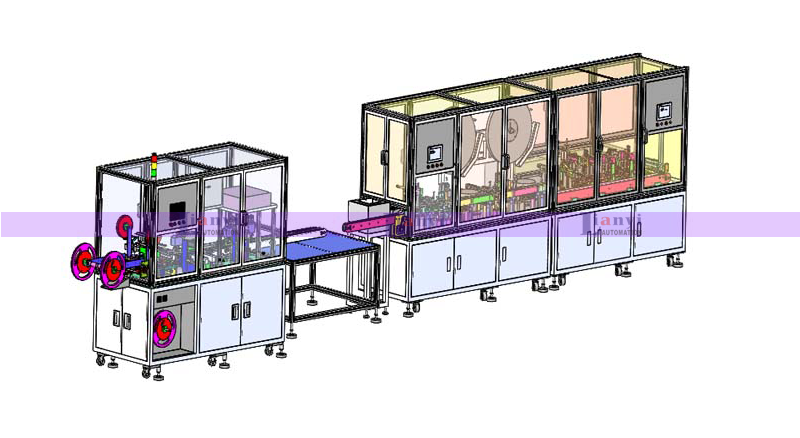

多工站组装机器设备,是一种高效、灵活的自动化生产设备,适用于结构复杂、装配工序多的产品。其设计思路可围绕以下几个方面展开:

一、需求分析:

1.1、明确目标产品的结构、装配工艺和生产需求。

1.2、分析产品装配流程,将其分解为多个独立的工序。

1.3、确定每个工序的装配内容、所需设备和工艺参数。

二、总体设计:

2.1、采用模块化设计,将设备划分为多个功能模块,如供料模块、装配模块、检测模块、输送模块等。

2.2、根据产品装配流程,设计合理的设备布局和物料流向。

2.3、选择合适的控制系统,实现各模块之间的协调运作。

三、功能模块设计:

3.1、供料模块: 采用振动盘、输送带、机械手等装置,实现零件的自动上料和定向排列。

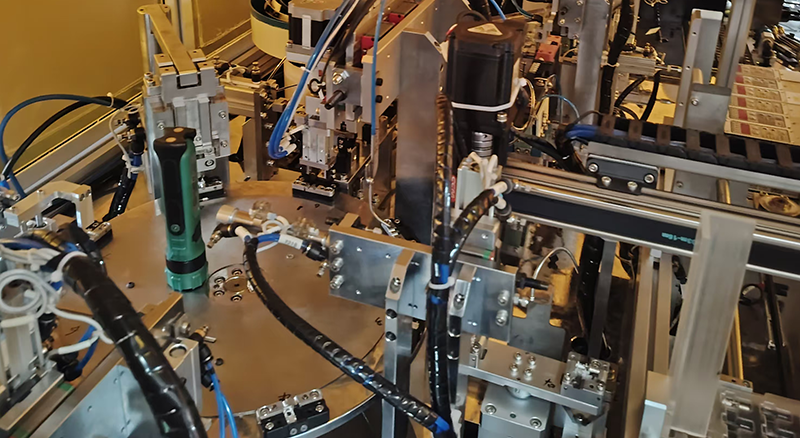

3.2、装配模块: 根据装配工艺,设计专用的夹具、压装机构、拧紧机构等,完成零件的抓取、定位、装配等操作。

3.3、检测模块: 集成视觉检测、传感器等技术,对装配过程中的关键尺寸、性能参数等进行实时监控。

3.4、输送模块: 采用输送带、机械手等装置,实现产品在各工站之间的自动输送。

四、控制系统设计:

4.1、采用PLC或工业计算机作为控制核心,实现设备的自动化运行。

4.2、设计友好的人机界面,方便操作人员进行参数设置、状态监控和故障处理。

4.3、设置安全防护装置,保障操作人员安全。

五、 性能特点

5.1、高效率: 多工站并行作业,可显著提高生产效率,缩短生产周期。

5.2、高精度: 采用精密的机械结构和控制系统,确保产品装配精度和一致性。

5.3、高灵活性: 模块化设计使得设备易于调整和扩展,可适应不同产品的生产需求。

5.4、高可靠性: 采用高质量的元器件和先进的控制技术,确保设备长期稳定运行。

5.4、易操作性: 人性化设计,操作简单方便,易于维护和保养。

六、、 应用领域

多工站组装机器设备广泛应用于电子、电器、汽车、医疗器械等行业,例如:

6.1、手机、电脑等电子产品的组装

6.2、汽车发动机、变速箱等零部件的组装

6.3、医疗器械、仪器仪表等精密设备的组装

总体来说,多工站组装机器设备设计需要综合考虑产品特性、工艺要求、生产效率等因素,并注重设备的可靠性、安全性和易用性。可为制造业的转型升级提供更强大的动力。