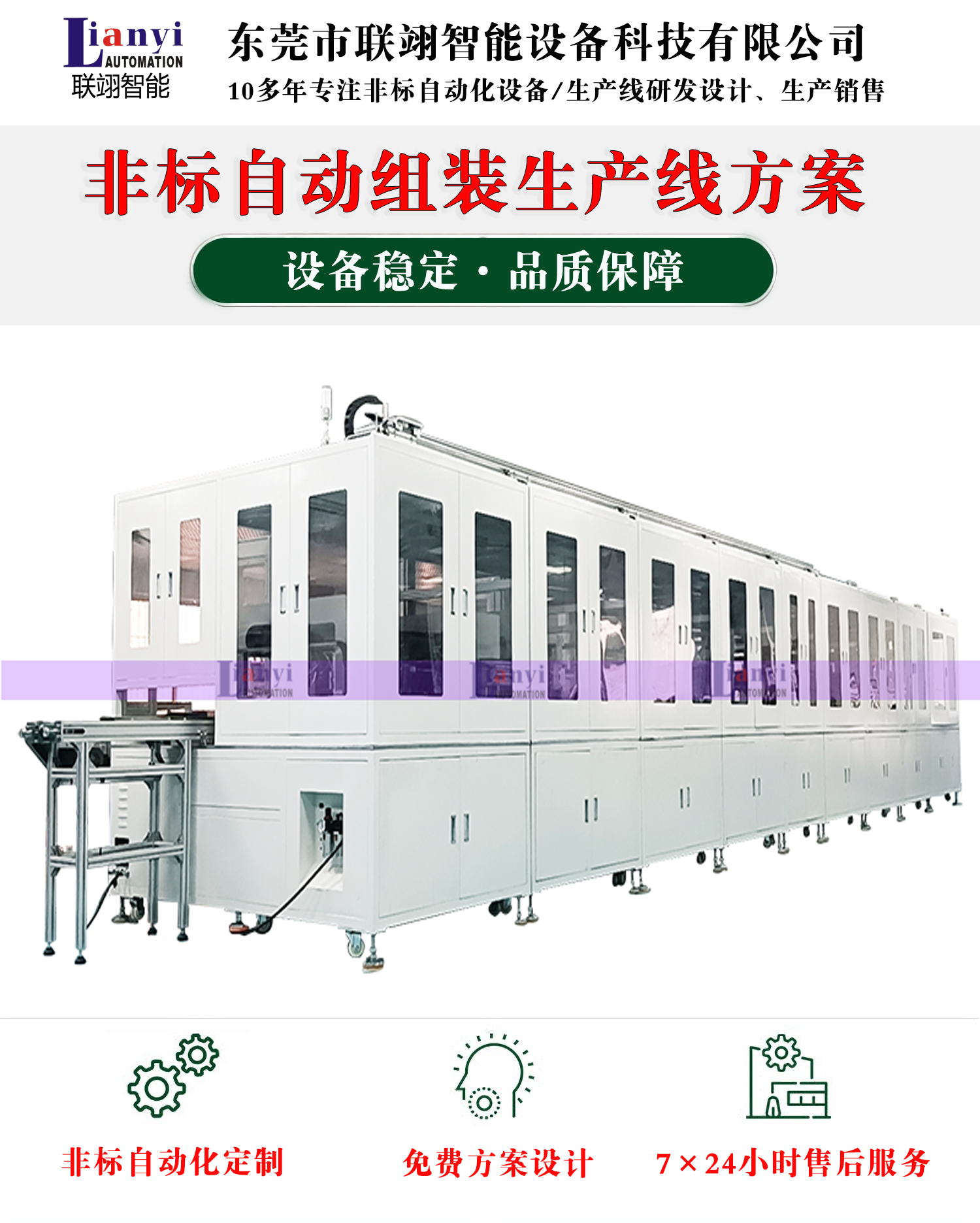

一、设计目的

1、提升效率与产能: 通过高度自动化,实现7x24小时连续生产,大幅缩短单件生产节拍,突破人工操作的速度瓶颈。

2、保证质量一致性: 精确控制装配参数(如螺丝扭矩、点胶量、压装力),自动进行关键工序检测(如视觉定位、功能测试),消除人为因素导致的质量波动

3、降低人力成本与操作风险: 减少直接操作工人数量,降低因重复劳动、精密操作带来的疲劳和失误风险,改善工作环境。

4、提升过程可控性与追溯性: 实时监控生产数据(良率、设备状态、工艺参数),记录完整生产履历,实现产品全生命周期可追溯。

5、适应柔性生产: 模块化设计使其能适应不同型号调速模块的快速换型需求,提升生产灵活性。

二、主要功能模块

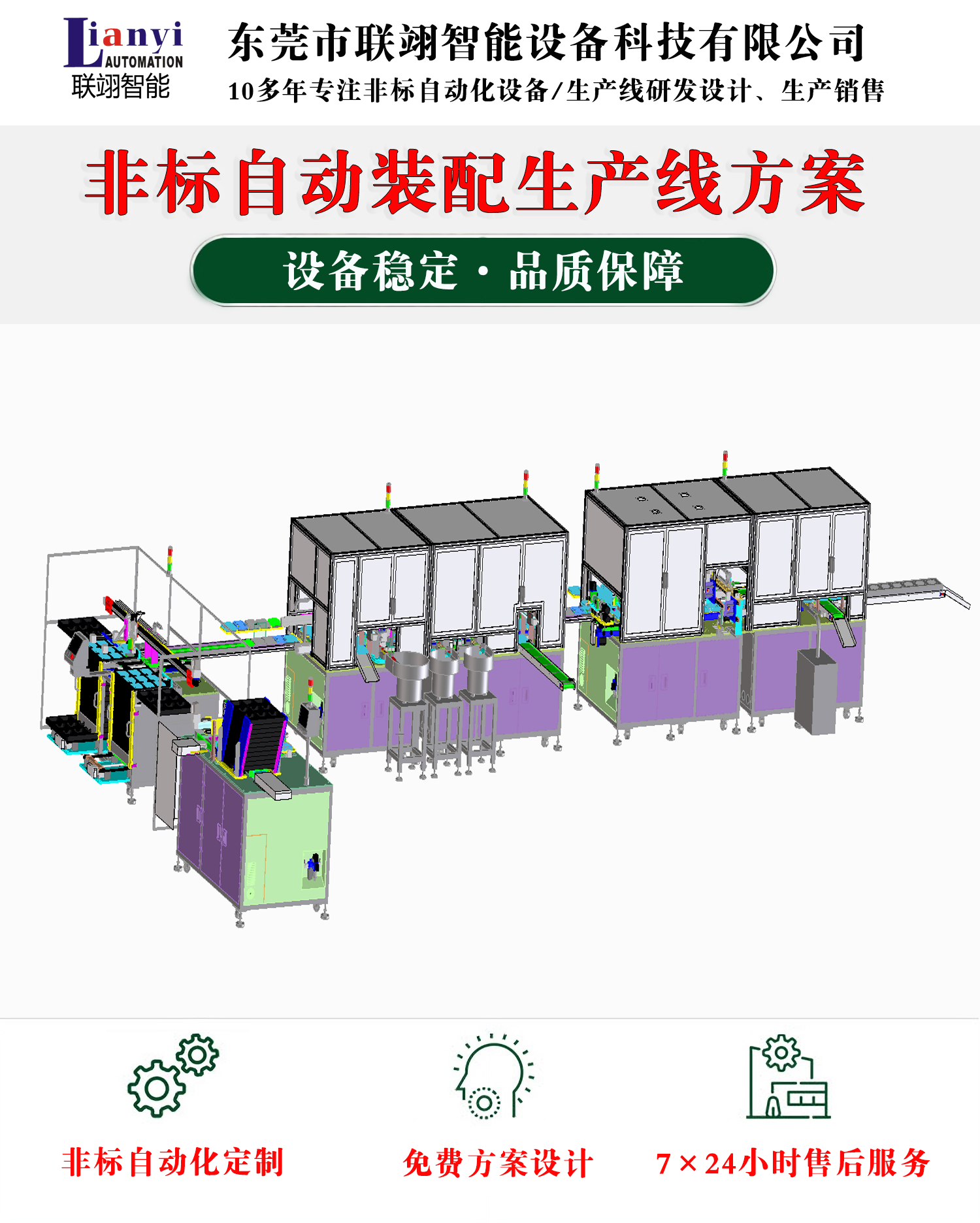

1、自动化供料与上料系统

1.1、功能: 为后续工序自动、有序地提供各种零部件(PCB板、电子元器件、散热器、外壳、连接器、紧固件等)。

1.2、组成: 振动盘、料仓、送料带、机械臂/桁架机械手、视觉定位系统(用于精确定位抓取)。

1.3、关键: 确保供料的连续性、准确性和兼容不同物料形态。

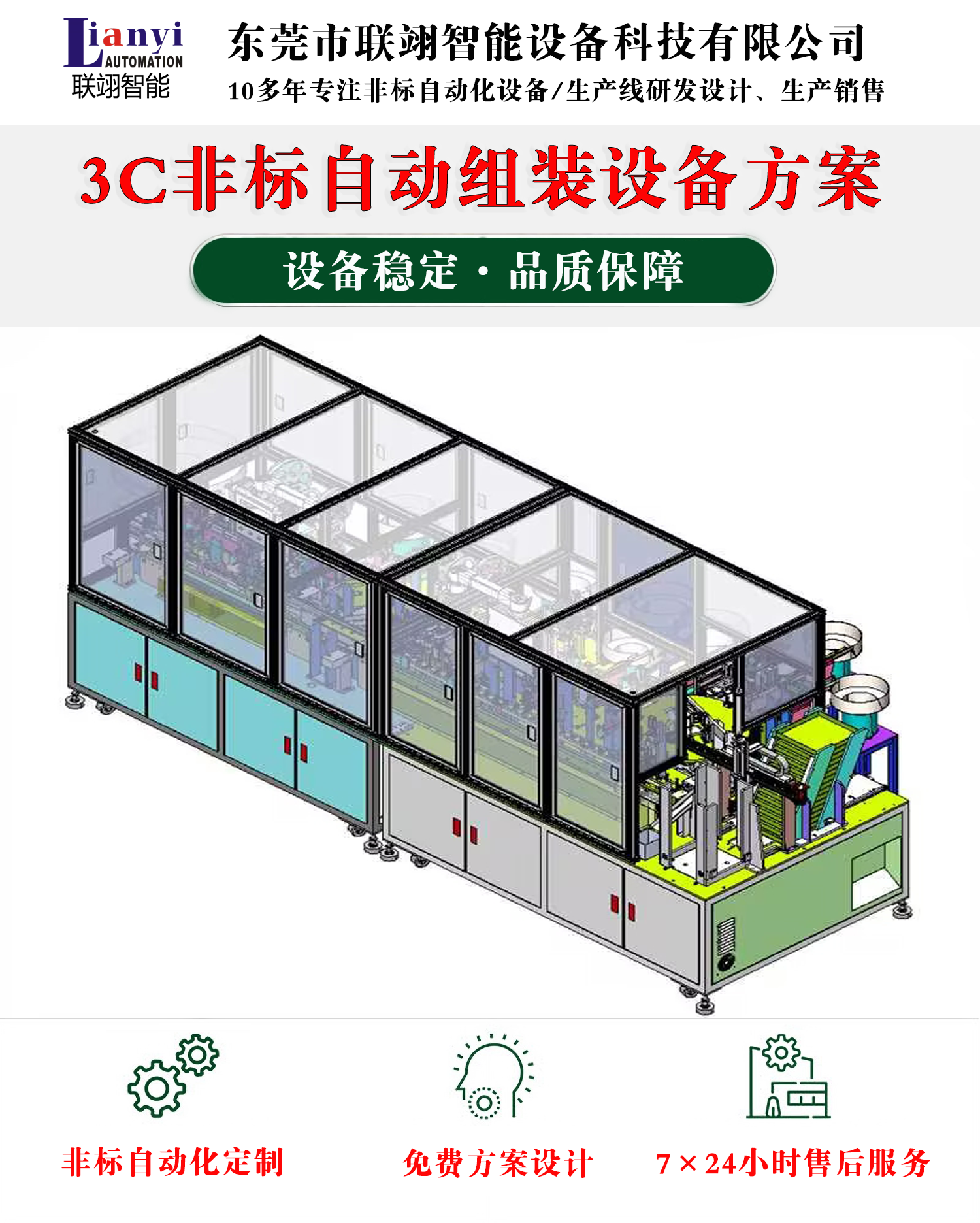

2、精密装配工作站

2.1、功能: 执行核心装配操作。

2.2、典型工位

2.2.1、SMT后段/精密插件: 自动化插入大型或异形元器件。

2.2.2、螺丝锁附: 多轴自动螺丝机,精确控制扭矩和角度。

2.2.3、点胶/涂覆: 自动点胶机进行导热硅脂涂抹、固定胶或三防漆涂覆,精确控制胶量和路径。

2.2.4、压装/铆接: 伺服压机精确控制压装力与位移,确保散热器、外壳等紧密配合。

2.2.5、连接器插装: 精准插拔各类线束或板对板连接器。

2.26、激光打标/标签粘贴: 自动进行产品标识。

3、在线自动检测与测试系统

3.1、功能: 在组装过程中或完成后实时进行质量把关。

3.2、关键模块

3.2.1、机器视觉系统: 用于元器件有无/极性检查、位置精度测量、焊点/胶路缺陷检测、外观检查、条码读取等。

3.2.2、自动化功能测试(ATE): 模拟实际工况,进行电气性能测试(如输入输出特性、保护功能、通讯接口等)、基本功能验证。

3.2.3、过程参数监控: 实时监测并记录螺丝扭矩、压装力、点胶量等关键工艺参数。

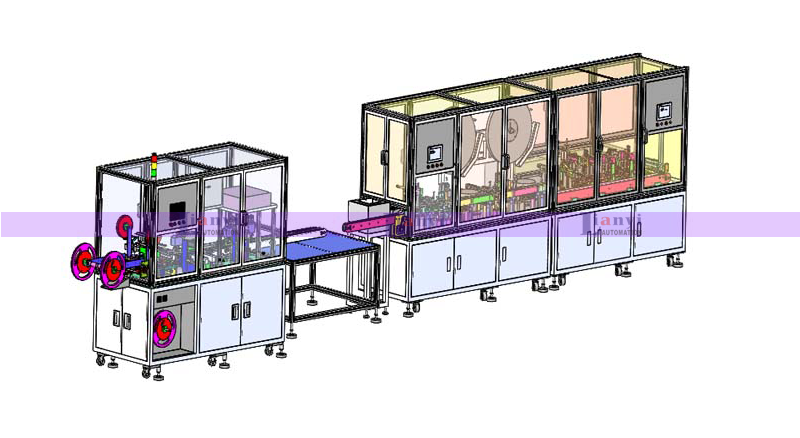

4、物料转运与线体控制

4.1、功能: 连接各工作站,实现产品在工位间的有序流转;协调控制整线运行。

4.2、组成:

4.2.1、传输系统: 皮带线、倍速链、滚筒线、或高精度模组(直线电机、精密滑台)。

4.2.2、移载机构: 机械臂、桁架机械手、穿梭车(AGV/RGV - 用于更复杂的布局)。

4.2.3、中央控制系统(PLC/工业PC): 调度生产流程、监控设备状态、处理报警、管理数据。

5、下料与包装模块

5.1、功能: 将合格品与不合格品自动分拣,并对合格品进行包装(如装入防静电袋、吸塑盒、贴标签、装箱)。

5.2、组成: 分拣机械手/机构、自动包装机、贴标机、码垛机器人(可选)。

三、工作原理

1、启动与初始化: 中央控制系统启动,各模块完成自检和初始化(供料系统加载物料,设备回原点)。

2、物料供给: 供料系统按程序要求,将所需零部件精准输送到指定上料位置或直接供给装配工位。

3、顺序装配: 产品载体(如载具/托盘)在传输系统上流动。到达每个工作站时:

3.1、精确定位(通常由载具定位销或视觉引导完成)。

3.2、执行该站装配任务(如锁螺丝、点胶、压装等),过程参数被实时监控。

3.3、可能进行在线检测(如视觉检查、过程参数判定)。

3.3、任务完成,载体流转至下一工位。

4、在线检测与测试: 在关键节点(如主要装配完成后)或专门测试工位,进行自动化视觉检查或功能/性能测试。测试数据实时上传至MES系统。

5、数据判断与分流: 根据检测和测试结果,中央控制系统判定产品状态(合格/不合格)。不合格品在后续分拣站被自动剔除到返修区或废料箱。

6、下料包装: 合格品流转至下料端,被自动取下并按照设定进行包装操作。

7、循环与监控: 整个过程周而复始。中央控制系统持续监控所有设备状态、生产节拍、良率等数据,出现异常(如缺料、设备故障、检测NG超限)立即报警并采取相应措施(如停机)。

四、使用注意事项

1、严格环境控制

1.1、洁净度: 保持生产环境洁净,尤其对于精密电子组装,需控制尘埃,部分工序可能需在局部洁净棚内进行。

1.2、温湿度: 维持稳定的温度和湿度,防止元器件受潮、静电积聚或材料变形。

1.3、静电防护(ESD): 整线(设备、载具、人员)必须严格接地,操作人员佩戴防静电手环/穿戴防静电服,使用防静电材料。这是电子组装的生命线。

2、物料管理与准备

2.1、来料检验: 确保所有上线零部件符合质量标准,不良物料会导致整线故障或批量不良。

2.2、物料兼容性: 供料系统(振动盘、料仓等)必须与物料尺寸、形状精确匹配,并定期检查调整。

2.3、及时供料: 监控料位状态,防止因缺料导致停机。

3、规范操作与维护

3.1、上岗培训: 操作人员、维护工程师必须接受充分培训,熟悉设备操作、安全规程、基础故障处理和维护要求。

3.2、遵守SOP: 严格按照标准作业流程操作设备,尤其是换型、参数设置、启动/停止流程。

3.3、定期维护(PM): 严格执行预防性维护计划(润滑、清洁、关键部件检查/更换、精度校准如相机、力传感器)。

3.4、参数备份与验证: 关键工艺参数(扭矩、点胶量、压装力、视觉程序、测试程序)需备份,换型或维护后必须重新验证。

4、安全第一

4.1、安全防护: 确保所有运动区域(机械手、模组、传送带)有完善的安全防护(光栅、安全门、急停按钮),并定期测试有效性。

4.2、上锁挂牌(LOTO): 进行维护、检修、调试时必须严格执行上锁挂牌程序,防止意外启动。

4.3、遵守安全规程: 操作人员时刻注意安全,不跨越安全线,不违规操作设备。

5、数据监控与持续改进

5.1、实时监控: 密切关注MES系统或SCADA系统提供的生产数据(OEE、良率、节拍、故障时间)。

5.2、数据分析: 定期分析数据,识别瓶颈、不良模式根因。

5.3、持续优化: 基于数据分析结果,持续优化工艺流程、设备参数、维护策略,提升整体效能。

6、首件检验与过程抽检

6.1、生产线启动、换型后、长时间停机重启后,必须进行严格的首件检验(人工+设备复核)。

6.2、在生产过程中,按计划进行人工抽检,与自动检测结果交叉验证。

调速模块自动化组装生产线是融合多种先进技术的复杂系统。其高效稳定运行依赖于精心的设计、高质量的物料、规范的操作、严格的维护、安全的环境以及对数据的深度利用。遵循上述注意事项,方能最大化发挥其价值,实现高品质、高效率、低成本的生产目标。