一、设计原理

紧固件自动化组装机的设计核心在于高效、稳定、精准、柔性地完成多零件装配任务。其核心设计原理包括:

1、模块化与集成化

A、将复杂的装配过程分解为多个功能模块(如上料、输送、装配、检测、下料)。

B、各模块高度集成,通过精密的机械结构和控制系统协同工作,实现流程无缝衔接。

C、便于维护、升级和适应不同产品的需求(通过更换模块或调整参数)。

2、精确排序与定向

A、利用振动盘、直线送料器、料仓、视觉引导等技术,解决散乱零件的自动排序和方向识别问题。

B、确保每个零件以正确的姿态和顺序进入装配工位,这是实现自动化的关键前提。

3、高精度定位与装配

A、采用精密的直线模组、伺服/步进电机、气动/电动执行器、高刚性夹具/治具。

B、结合传感器(光电、接近、压力、位移)实现零件的精确定位、抓取、压装、铆接、旋拧等动作。

C、确保装配位置、力度(如扭矩控制)和深度的准确性。

4、在线实时检测

A、在关键工位(尤其是装配前后)集成机器视觉系统、力传感器、尺寸传感器等。

B、实时检测零件有无(缺件)、方向是否正确、装配是否到位、尺寸是否合格、外观是否有缺陷等。

C、实现质量门控,自动剔除不良品,保证成品良率。

5、智能化控制

A、核心采用PLC或工业PC作为控制中枢。

B、结合人机界面进行参数设定、状态监控和故障诊断。

C、利用传感器反馈形成闭环控制,确保动作执行的可靠性和一致性。

D、支持数据采集与分析,用于过程优化和追溯。

6、高可靠性与稳定性

A、关键部件选用高耐磨、长寿命材料。

B、设计合理的防护装置(防尘、防屑)。

C、具备完善的故障报警和安全联锁机制(如光栅、急停按钮)。

D、减少卡料、停机等异常情况,保证连续稳定运行。

7、柔性化设计

A、可快速更换的夹具、模具和送料轨道。

B、程序化控制,通过HMI切换不同产品配方。

C、模块化设计便于功能扩展或调整。

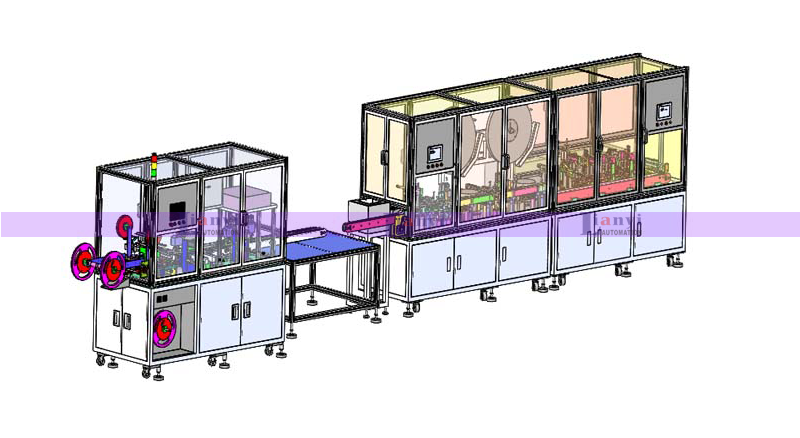

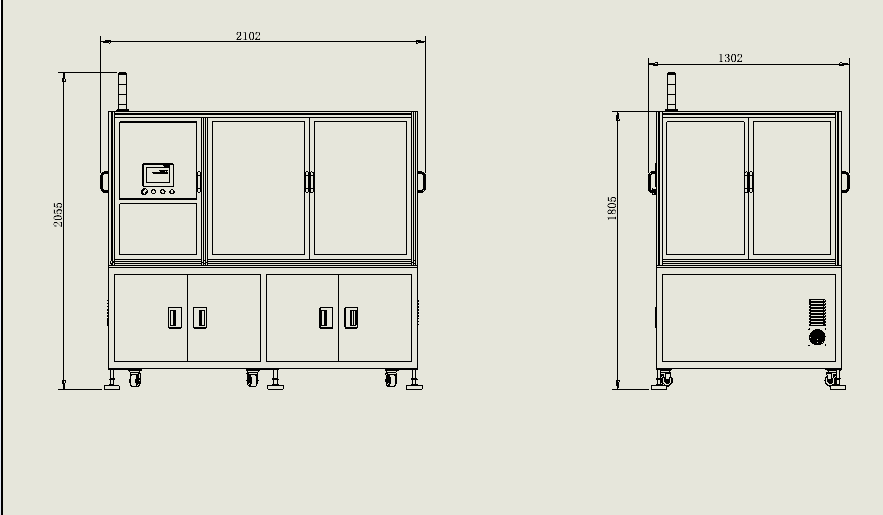

二、 主要机构

一台典型的紧固件自动化组装机通常包含以下核心机构:

1、供料与排序机构

A、振动盘:最常用,将散乱零件自动排序并定向输送出来。针对不同零件需要定制料盘轨道和内壁结构。

B、直线送料器:承接振动盘输出的零件,进行平稳输送和二次定向/筛选。

C、料仓/料斗:用于存储批量零件,配合提升或输送机构向振动盘或直接供料。

D、视觉引导供料系统:对于复杂形状或难以用振动盘排序的零件,使用视觉识别抓取(如SCARA机器人+视觉)。

2、输送与定位机构

A、精密输送轨道/滑道:引导零件按设定路径和姿态进入装配工位。

B、分度盘/转盘:圆周式布局多个工位,实现高效同步或异步装配。

C、直线式输送线:如皮带线、同步带线、精密线性模组驱动的载具,将工件依次送至各工位。

D、精确定位夹具/载具:固定待装配的基件或半成品,确保其在装配过程中位置精确不变。

3、装配执行机构

A、机械臂/关节机器人:通用性强,适用于复杂动作和空间轨迹(如拧螺丝、多角度装配)。

B、XYZ三轴/多轴直角坐标机械手:结构刚性好,速度快,精度高,适用于直线或平面内的精准装配。

C、专用装配头:

C1、旋拧单元:伺服电批或气动螺丝刀,带扭力控制,用于拧紧螺钉/螺母。

C2、压装单元:伺服/气动/液压缸,实现精确压入(如销、轴套、铆钉压铆)。

C3、铆接单元:旋铆、压铆、冲铆等专用头。

C4、点胶/涂油单元:在装配前对特定部位进行点胶或涂润滑脂。

D、精密夹具/吸嘴:用于抓取和放置零件。

4、检测与监控机构

A、机器视觉系统:摄像头+光源+软件,用于零件有无检测、方向识别、位置纠偏、尺寸测量、外观缺陷(划痕、污渍)检查、装配结果确认(如垫圈是否装入、螺母是否拧到位)。

B、传感器网络:

B1、光电/光纤传感器:检测零件有无、到位。

B2、接近传感器:检测金属零件位置。

B3、压力/力传感器:监控压装力或拧紧力。

B4、位移传感器:测量压装深度或零件位置。

B5、扭矩传感器:监控拧紧扭矩(常集成在电批中)。

C、在线测量仪:对关键尺寸进行实时抽检或全检。

5、剔除与分选机构

A、气动吹嘴/推杆:将检测到的不良品从生产线上快速剔除。

B、分选滑道/料盒:分别收集良品和不良品。

6、下料与包装机构

A、输送带:将成品输出。

B、机械手/推杆:将成品整齐码放到料盘或包装盒中。

C、计数装置:对成品进行自动计数。

D、简易包装单元:如自动封口、贴标等(部分集成或作为后续工序)。

7、传动与驱动系统

A、伺服电机/步进电机:提供精确的位置、速度和力矩控制。

B、气动元件:气缸、电磁阀、真空发生器,用于实现快速、经济的直线运动和抓取。

C、减速机/同步带/丝杠/直线导轨:传递动力和运动,保证精度和平稳性。

8、控制系统

A、PLC:逻辑控制核心,处理传感器信号,控制执行器动作。

B、HMI:人机交互界面,参数设定、状态显示、报警信息、生产数据统计。

C、运动控制卡/伺服驱动器:控制电机实现复杂运动轨迹。

D、机器视觉处理系统:独立或集成于工控机中。

E、安全回路:急停按钮、安全光栅、门锁开关等,保障人员和设备安全。

三、 自动化组装流程(以典型螺钉+垫圈+螺母为例)

基件上料:需要装配紧固件的部件(如金属片、塑料件)通过振动盘、输送带或机械手自动上料并精确定位在夹具/载具上。

1、零件供料与排序

A、螺钉供料:振动盘将螺钉排序定向,通过直线送料器送至取料位。

B、垫圈供料:振动盘或料仓将垫圈排序定向并送出。

C、螺母供料:振动盘将螺母排序定向(注意螺纹方向)并送出。

2、零件装配(顺序可能根据设计调整)

A、步骤1 (可选 - 预置垫圈):机械手或专用机构拾取垫圈,放置到基件的指定孔位上。

B、步骤2 (穿螺钉):机械手或螺钉吸取/夹取装置拾取螺钉,将其穿过基件的孔(以及预放的垫圈)。

C、步骤3 (放置螺母):另一侧的机械手或机构拾取螺母,将其对准螺钉的螺纹端。

D、步骤4 (拧紧):旋拧单元(伺服电批或螺母拧紧头)下降,夹住螺母(或螺钉头部),按照预设的扭矩和角度(或圈数)将螺母拧紧到螺钉上,形成可靠连接。或者,螺钉保持不动,螺母被拧紧。

E、(对于更复杂的紧固件如组合螺钉、带胶垫等,流程会包含更多步骤)。

3、在线检测

A、在装配过程中或完成后,视觉系统检查:螺钉/螺母是否到位?垫圈是否缺失或放反?装配后高度/外观是否符合要求?

B、力传感器监控拧紧扭矩是否达标。

C、位移传感器确认压装深度。

4、分选与剔除:根据检测结果,控制系统发出指令。良品进入下一环节;不良品被气动装置迅速剔除到废料盒。

5、成品下料与计数:装配完成且合格的部件由机械手或输送带送出,并自动计数,可能进行简单的码垛或送入包装区域。

6、循环:载具或转盘复位,开始下一个工作循环。

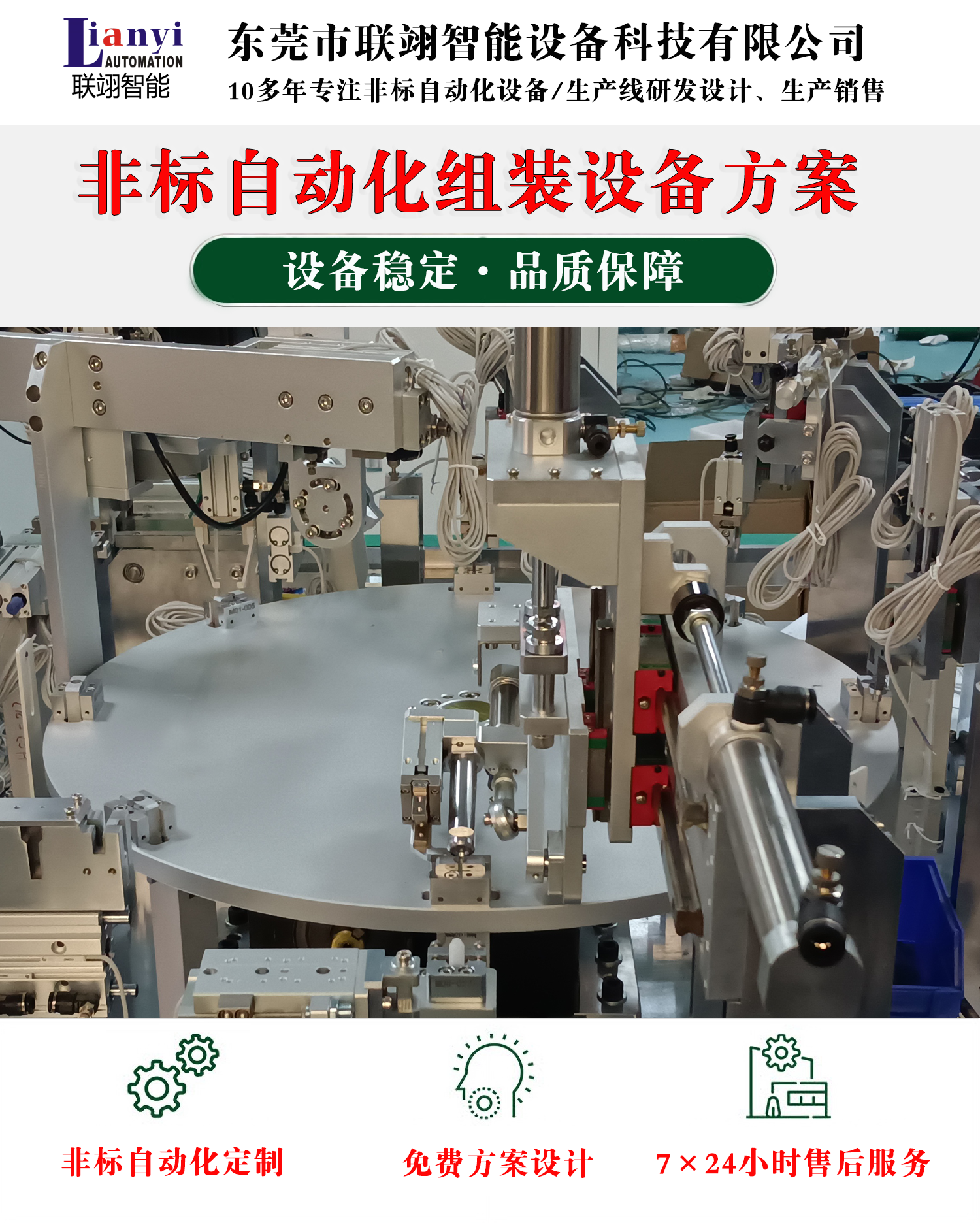

四、 适用行业

紧固件自动化组装机因其高效、稳定、高精度的特点,广泛应用于对紧固件有大量装配需求的行业:

1、汽车制造业:是最大的应用领域。用于组装发动机零部件、变速箱、底盘、车身、内饰件、线束端子、电子控制单元等上的大量螺栓、螺母、螺钉、卡扣、铆钉、销轴等。

2、电子电器行业

A、消费电子:手机、电脑、平板、家电(电视、空调、洗衣机)外壳组装、内部结构件固定。

B、通讯设备:服务器、路由器、交换机、基站设备组装。

C、连接器:各种端子、连接器的组装常涉及微型螺钉、铆钉。

3、家电行业:冰箱、洗衣机、烤箱、微波炉、吸尘器等产品内部结构件和外壳的紧固件装配。

4、机械与工业设备制造:各类机床、泵阀、电机、减速机、工程机械、农业机械、输送设备等产品组装中的紧固件连接。

5、家具与五金行业:金属家具、办公家具、卫浴五金、锁具、工具等产品组装。

6、新能源行业

A、光伏:太阳能电池板框架、支架、逆变器组装。

B、锂电池:电池模组/Pack 的结构件连接(需注意防爆要求)。

C、风电:部分小型部件的组装(大型螺栓通常需要专用拧紧设备)。

7、航空航天:部分小型、标准化的紧固件组装(如内饰件、非关键结构件),对精度和可靠性要求极高。

8、医疗器械:部分诊断设备、治疗设备、手术器械中的精密紧固件装配(需满足洁净环境要求)。

紧固件自动化设备组装机是现代智能制造的关键装备之一。其设计融合了精密机械、传感检测、运动控制、机器视觉和智能软件等多领域技术,通过高度协同的模块化机构,实现了紧固件从无序到有序、从散件到可靠成品的全自动、高效率、高质量装配过程。随着工业4.0和智能制造的发展,这类设备正朝着更高柔性、更强智能化(AI优化)、更易维护、更好人机协作以及更完善的数据互联方向持续演进,以满足日益复杂的生产需求和不断提升的质量标准。其广泛的应用领域凸显了其在提升工业基础制造能力方面的重要价值。