大O形圈自动装配机,是一种解决人工装配大型O形圈(直径>100mm)的痛点,实现高效自动化生产的全自动化装配机械设备。

一、设计目的

1、效率提升:自动化装配速度达人工的5-10倍,单件装配时间缩短至秒级。

2、质量保障:避免人工操作导致的拉伸不均、扭曲、刮伤,泄漏不良率降至0.1%以下。

3、降低人力成本:单台设备可替代3-5名熟练工人,减少重复体力劳动。

4、高一致性:重复定位精度±0.05mm,确保百万次装配一致性。

5、安全性强化:隔离人工与高风险操作(如强力拉伸),消除工伤风险。

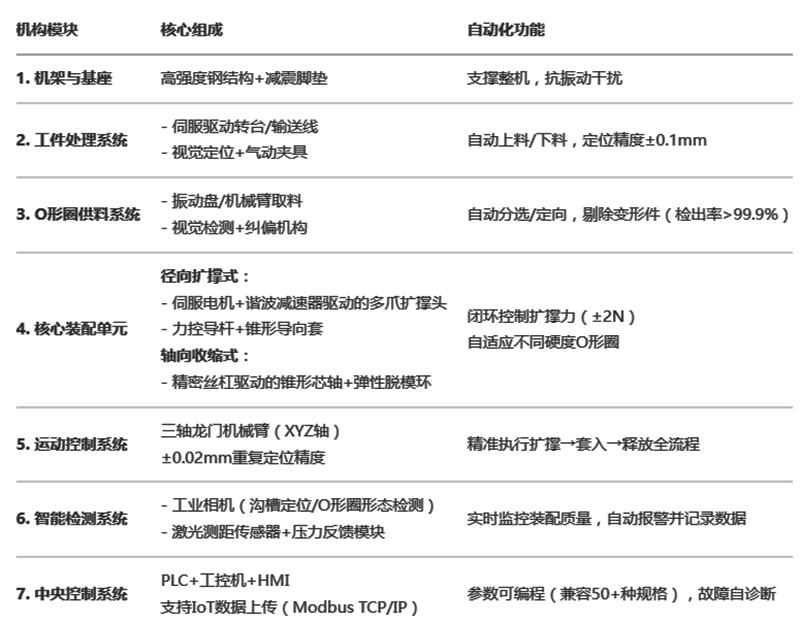

二、主要机构

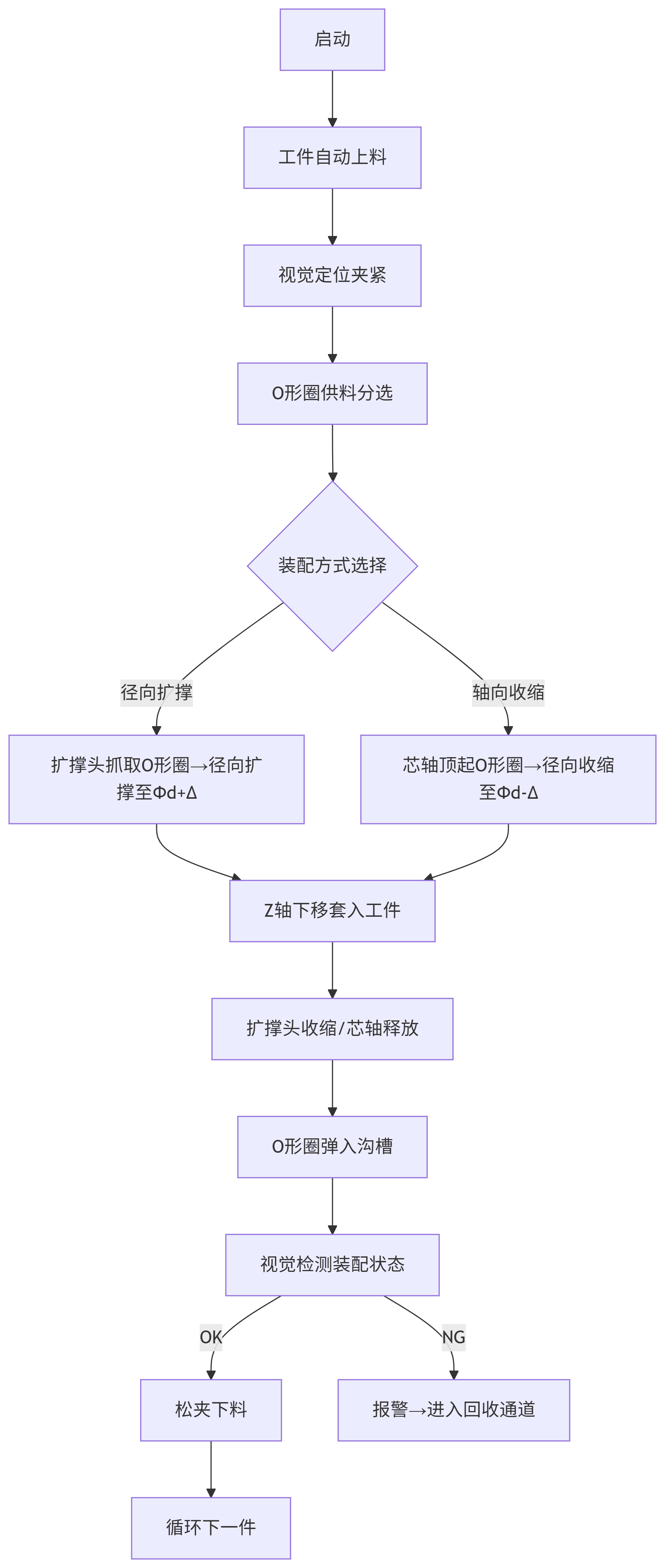

三、全自动装配流程

四、使用注意事项

1、安全规范

A、必须安装光栅(响应时间≤14ms)和安全门锁,急停按钮覆盖所有工位。

B、操作员禁止佩戴手套靠近运动部件(防机械卷入)。

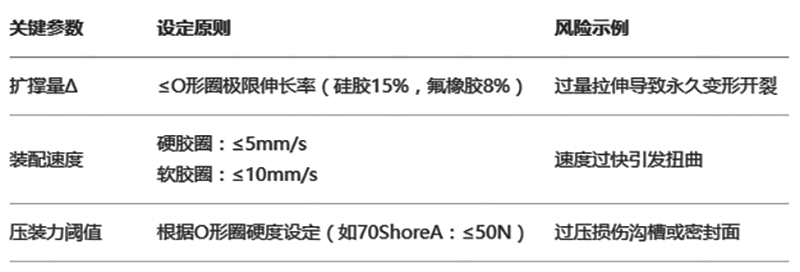

2、参数配置

3、维护要求

A、每日:清洁导向机构残留硅油/碎屑,检查气源压力(≥0.6MPa)。

B、每月:校准视觉系统,润滑线性导轨(ISO VG32润滑油)。

C、每季度:更换扩撑头耐磨衬套(累计50万次循环后强制更换)。

4、异常处理

A、O形圈卡滞:立即触发力控停机→反向释放机构复位。

B、视觉定位失效:清洁镜头+重新标定基准坐标系。

C、连续3件NG:设备自动锁停,需工程师排查工艺参数。

五、增效设计亮点

A、数字孪生系统:通过HMI模拟装配过程,提前规避干涉风险。

B、快换工装:兼容不同规格工件的夹具/扩撑头更换时间≤5min。

C、能耗优化:待机功耗≤1.5kW,比传统液压方案节能60%。

提示:建议配合O形圈预处理设备(如冷冻收缩柜)使用,可进一步降低装配力30%。设备需在温度23±2℃、湿度40-60%RH的洁净车间运行,避免橡胶件老化。此设计适用于汽车油封、风电法兰、航天密封环等大型O形圈装配场景,投资回报周期通常≤18个月。