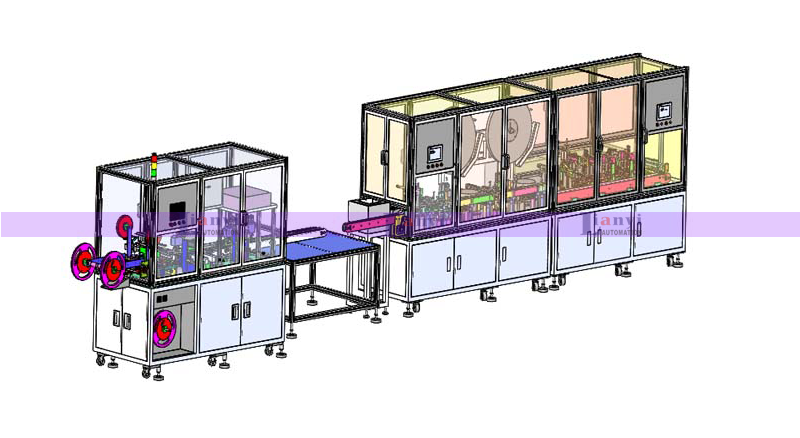

一、交直流充电口自动化组装生产线的设计目标

1、高效生产:通过全自动化流程实现24小时连续作业,单件组装时间≤30秒,产能≥1500件/日。

2、高精度装配:采用视觉定位系统(重复定位精度±0.02mm)确保充电接口的金属触点、绝缘层等关键部件精准装配。

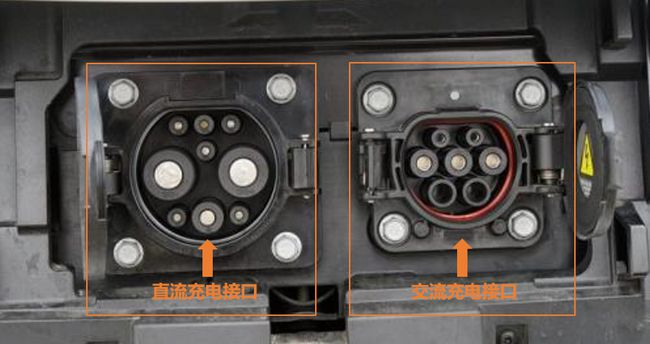

3、柔性兼容:支持AC(Type1/Type2)和DC(CCS/CHAdeMO/GBT)多种接口规格的快速切换。

二、交直流充电口自动化组装生产线的系统构成

2.1、核心设备

A、六轴机械臂(负载≥10kg,臂展1.2m)

B、高精度伺服压装系统(压力控制范围0.1-50N)

C、红外热成像质量检测模块

2.2、智能控制系统

A、PLC(西门子S7-1500系列)+MES生产管理系统

B、机器视觉系统(500万像素工业相机)

2.3、物料输送

A、振动盘定向供料系统

B、AGV自动送料车(载重500kg)

2.4、技术特点

A、模块化设计支持快速换型(换型时间≤15分钟)

B、集成工业物联网(IIoT)实现生产数据实时监控

C、不良品自动分拣率≥99.5%

三、交直流充电口自动化组装生产线的自动化组装流程

3.1、零部件上料

A、振动盘自动分选端子/外壳(节拍5秒/件)

B、AGV输送PCB板至装配工位

3.2、精密压接

A、伺服压机完成铜端子与线缆压接(压力监控±0.5N)

B、视觉系统检测压接深度(公差±0.1mm)

3.3、绝缘装配

A、机械臂抓取硅胶密封圈(抓取精度±0.05mm)

B、热熔工艺固定绝缘层(温度控制150℃±2℃)

3.4、外壳组装

A、自动涂胶系统施加UV胶(胶量控制0.1ml±5%)

B、气动夹具完成外壳扣合(压力300N±10N)

3.5、电气测试

A、自动插拔测试(1000次循环,插拔力检测5-80N)

B、耐压测试(AC 2500V/60s,漏电流≤10mA)

3.6、激光打标与包装

A、光纤激光器标记产品信息(深度0.2mm)

B、机械手自动码垛(堆叠高度误差≤0.5mm)

3.7、关键参数控制

| 工序 | 控制参数 | 标准范围 | 检测方式 |

| 压接 | 压力值 | 25N±0.5N | 压力传感器 |

| 涂胶 | 胶量 | 0.1ml±5% | 称重传感器 |

| 耐压 | 绝缘电阻 | ≥100MΩ | 高压测试仪 |

四、交直流充电口自动化组装生产线的使用注意事项

4.1、人员防护

A、进入机械臂工作区需佩戴安全光栅钥匙

B、高压测试区域设置双层互锁防护门

4.2、设备安全

A、每日开机前检查急停按钮功能

B、禁止在湿度>80%RH环境下运行激光设备

4.3、维护保养要求

4.3.1、定期维护

A、每500小时更换直线导轨润滑脂(ISO VG32)

B、每季度校准视觉系统标定板

4.3.2、耗材管理

A、UV胶需避光储存(温度15-25℃)

B、压接模具寿命预警设定为50万次

4.4、故障应急处理

4.4.1、常见问题

A、端子卡料:立即触发急停,使用专用退料工具处理

B、压力异常:检查气压源(要求0.6MPa±0.02)及伺服阀反馈信号

4.4.2、数据追溯

A、MES系统自动保存最近72小时工艺参数

B、质量数据保留周期≥5年

五、技术优势总结

5.1、较传统产线提升效率300%,人工成本降低70%

5.2、通过IATF 16949体系认证,CPK值≥1.67

5.3、支持与新能源整车厂MES系统无缝对接